ALBATROS – Meine Bauart von Blöcken

Auf jedem ordentlichen Segelschiff gibt es eine Anzahl von Blöcken in den unterschiedlichsten Größen und Ausführungen. So wie der 100-jährige Block der ALBATROS auf dem Bild.

Zunächst mussten die Größe und die Materialien festgelegt werden. Da ich D-6mm Alu-Seilrollen mit 2mm Breite hatte, wurden als Gehäusemaße 9x12mm festgelegt. Die Blöcke sollten aus Ahornholz werden. Für die Metallbügel wurden 0,4x4mm Ms-Blechstreifen vorgesehen.

Dann konnte es losgehen.

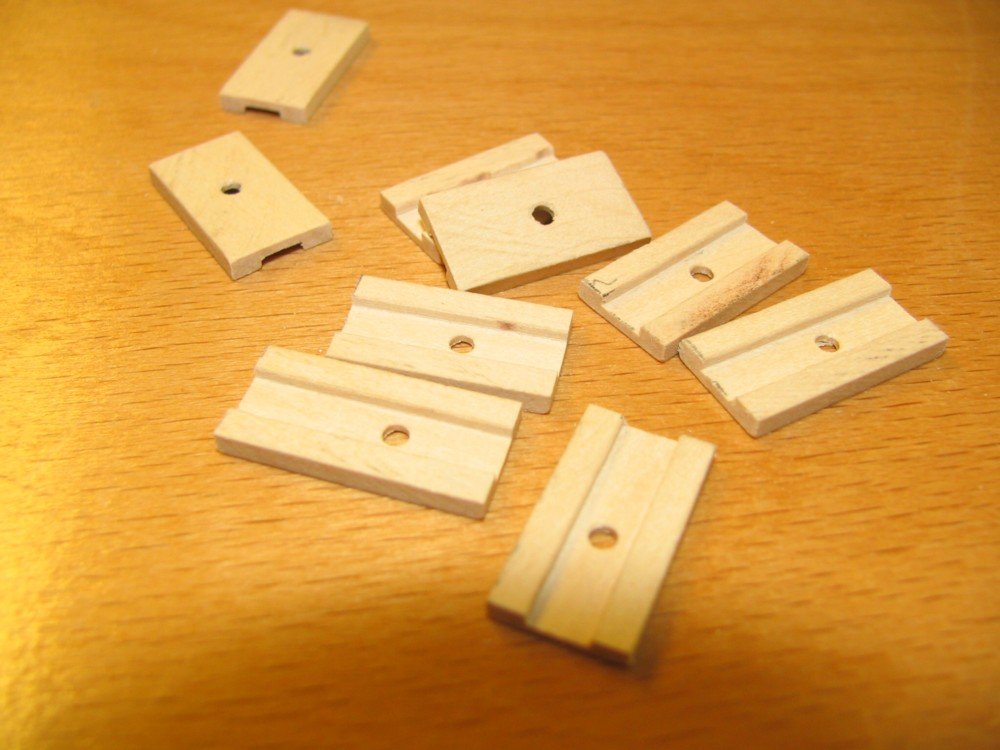

Die Ahornleisten waren schnell zugeschnitten. Sie hatten in der Breite etwas Übermaß, damit zum späteren Schleifen noch Fleisch übrig war. Dann wurden sie genau mittig mit 0,4×4,2mm genutet. Die genaue Mitte erreichte ich dadurch, dass ich die Leisten von beiden Seiten über den Fräser schob.

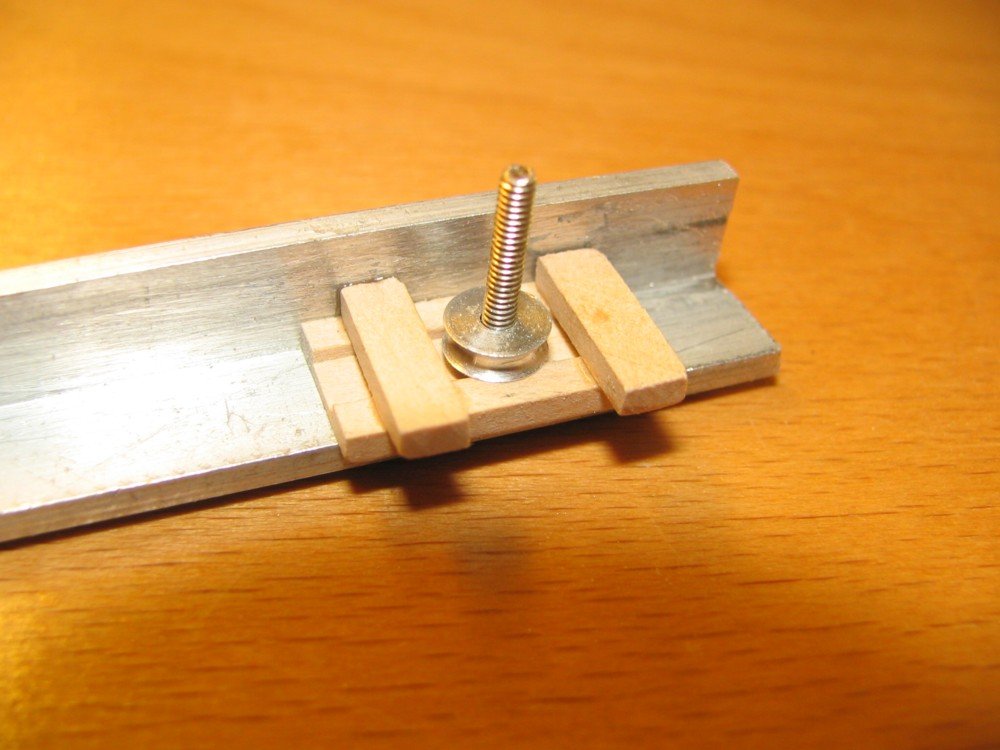

Dann wurde gebohrt. Dafür machte ich mir eine einfache Vorrichtung aus einem Alu-Winkel. Eine Leiste wurde eingelegt und die 2mm Bohrung mittig in der Nut gebohrt. Dabei wurde auch der Winkel durchgebohrt. Diesen im Schraubstock eingespannt ergab eine prima Bohrlehre mit exakter Führung! Zuvor musste noch die Länge der Teile markiert werden.

Nach dem Bohren wurden die Stücke auf Länge gesägt.

Es wurden für jeden Block 2 Teile gebraucht. Für die Doppelblöcke war eine Zwischenwand aus 1mm Sperrholz vorzubereiten.

Der nächste Schritt war das Verkleben der Gehäuse.

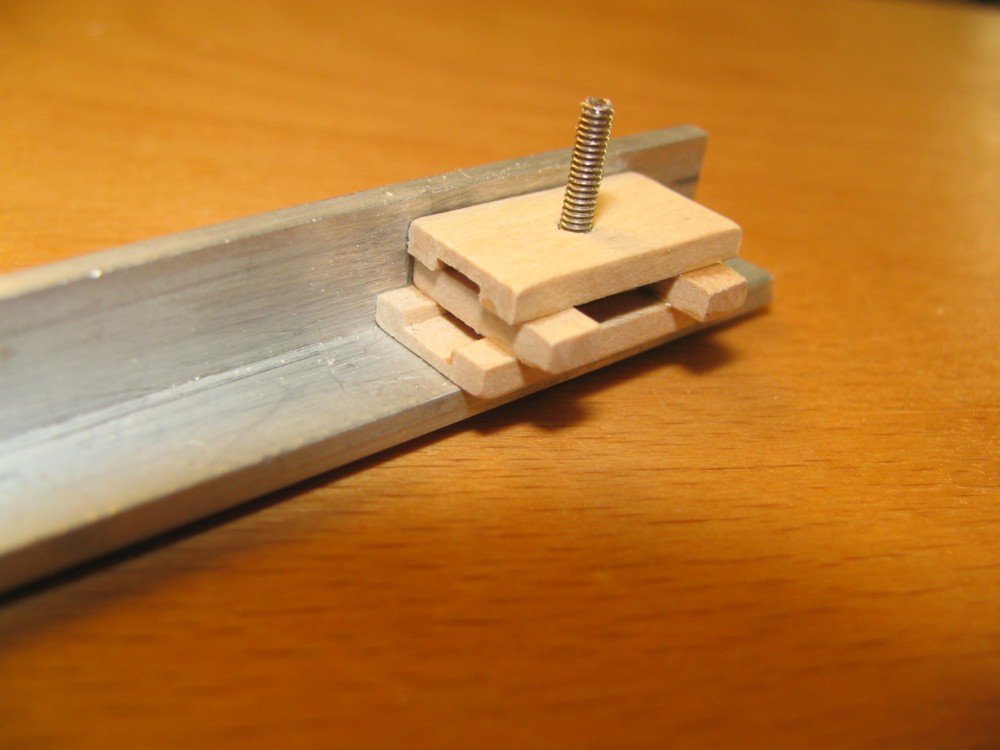

Auch hier half wieder eine Vorrichtung. Die Schraube war so gesetzt, dass die Gehäusehälfen gerade an dem Schenkel des Winkels anlagen. So war sichergestellt, dass die Nuten im Ober- und Unterteil parallel lagen. Die Distanzklötzchen wurden so aufgeklebt, dass ein Abstand von ca. 1,5mm zur Rolle eingehalten wurde.

Dann kam der „Deckel“ drauf.

Für die Doppelten mussten erst die Zwischenwand und weitere Klötzchen eingeklebt werden.

Auch jetzt wurde, wie fast für jeden Arbeitsschritt, ein Werkzeug nötig. Die Blöcke sollten alle den gleichen Abstand (6mm) zwischen Bohrung und Gehäuseende haben, gleichzeitig war der Radius zu schleifen.

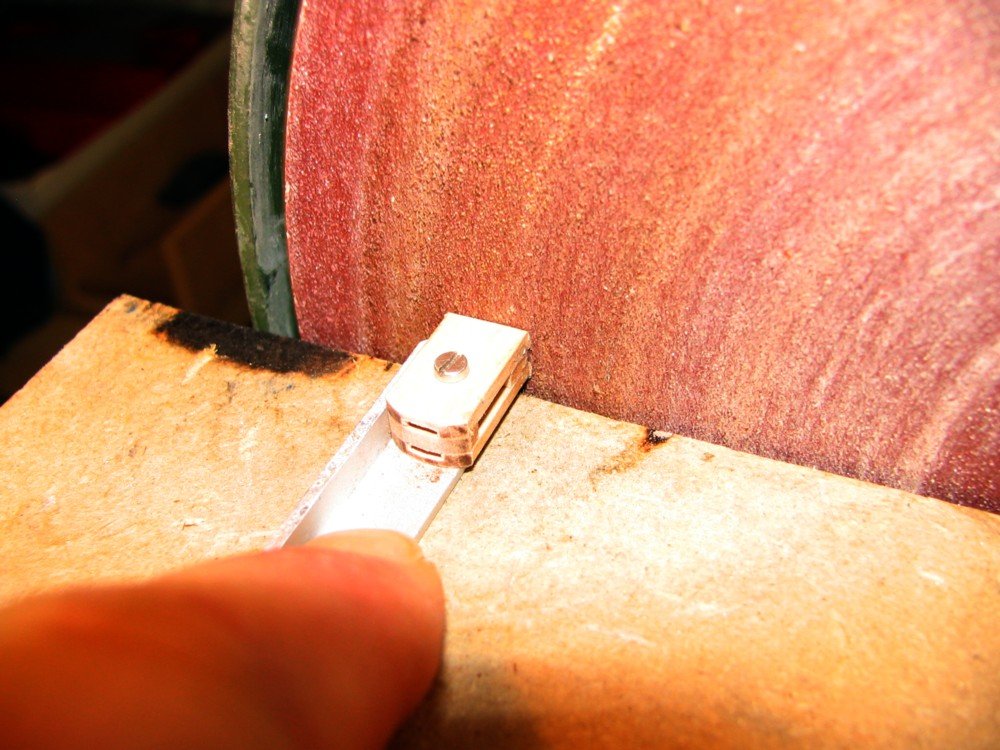

In den Winkel und in die unverrückbare Auflage am Tellerschleifer wurde ein 2mm Loch mit 6mm Abstand gebohrt. Steckte ich nun durch den Blockrohling eine 2mm Schraube, diese durch den Winkel in die Auflage, so war der Abstand zwischen Schleifscheibe und Holzteil fixiert. Durch Schwenken des Winkels kam der Radius zu Stande.

Nach dem gleichen Prinzip wurden auch die Seiten geschliffen. Das war aber noch schwieriger und gefährlicher für die Fingerspitzen!

Letztlich habe ich aber alle Gehäuse ohne rote Flecken fertig bekommen.

Nach dem Konturschliff der Blöcke wurden alle Kanten kräftig mit einem Schleifschwamm verrundet und die Schlitze mit einer feinen Rundfeile nachgearbeitet.

Jetzt konnten die Teile ihr erstes von vier Tauchbädern im Holzöl nehmen. So auf einem Draht aufgereiht, erinnert mich das Bild an die Hühner der Witwe Bolte aus Max und Moritz. Dann war die Lackierung fertig.

Das Herstellen der Bügel war die nächste Aufgabe.

Die Ms-Streifen wurden an den Biegebereichen ausgeglüht, um das Formen über ein 2mm Alu-Blech zu erleichtern. Nach dem groben Ablängen wuden sie nach einer Lehre gebohrt und dann am Bogen verjüngt. Da ich zwei Blöcke mit Hundsfott brauchte wurden diese Bügel länger belassen und ein zweites mal gebohrt.

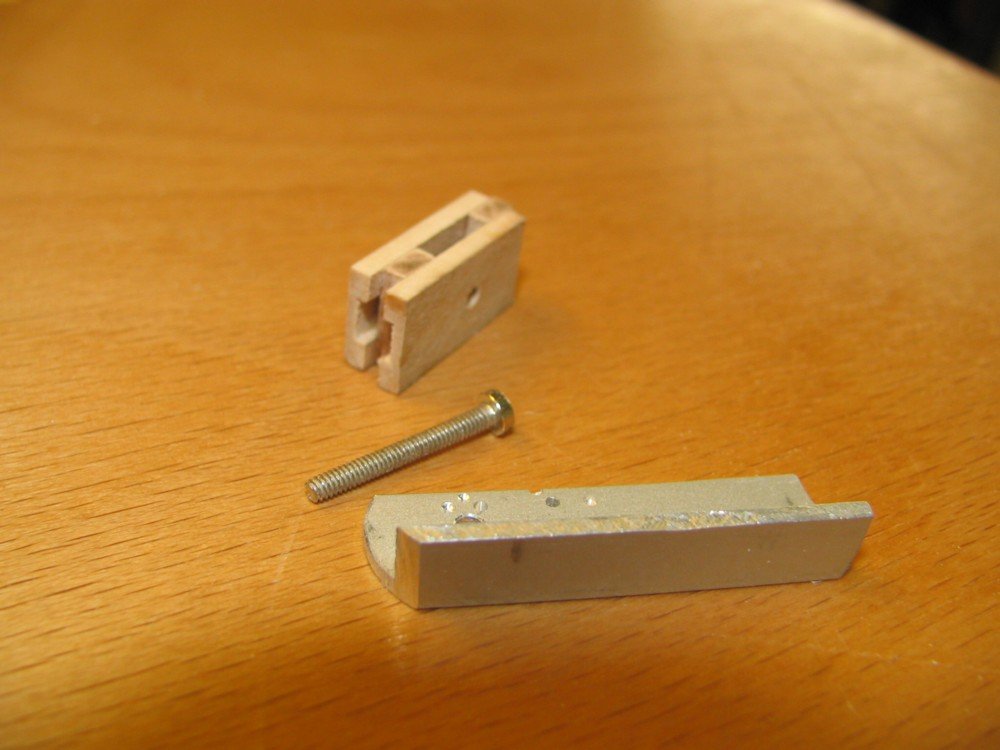

Danach konnten die Bügel in den Gehäusen zusammen mit der Seilrolle und einem 2mm Rohrniet montiert werden. Abschließend wurden die Blöcke an den Ecken mit 0,8mm durchbohrt und vernietet.

Neben dieser Bauart von Blöcken wurden noch weitere benötigt.

Für die Großdirken wurden im Original Metallblöcke verwendet. Meine Nachbildungen aus Ms-Vierkantrohr für die Gehäuse sehen etwas anders aus, aber… manches bekommt man halt nicht hin!

Schließlich habe ich noch drei Rollen mit angeschweißtem Schäkel für die Vorsegelfalle gemacht. Bei den Originalbildern ist der Unterschied zwischen alter und neuer Bauart deutlich erkennbar.

Hallo Gerd

jetzt bin ich aber überrascht. Bekommt deine Albatros jetzt richtige Blöcke? Super – sieht auch besser aus. Weiter so.

LG

Ute